Azienda

Con la nostra capacità di lavorazione di 2.190.000 tonnellate e una capacità di stoccaggio di 310.000 m3 ci rivolgiamo ai mercati del Nord Italia e all’esportazione. La raffineria è collegata, via oleodotti personali, sia al Porto Petroli di Genova che ai depositi di stoccaggio di Fegino e a un sistema logistico di depositi del nord ovest

Sempre via oleodotto, via gomma e via nave inviamo i prodotti finiti alle destinazioni finali.

Grazie a una rete consolidata di aziende commerciali partecipate, possiamo assicurare un servizio versatile e su misura ai nostri clienti finali.

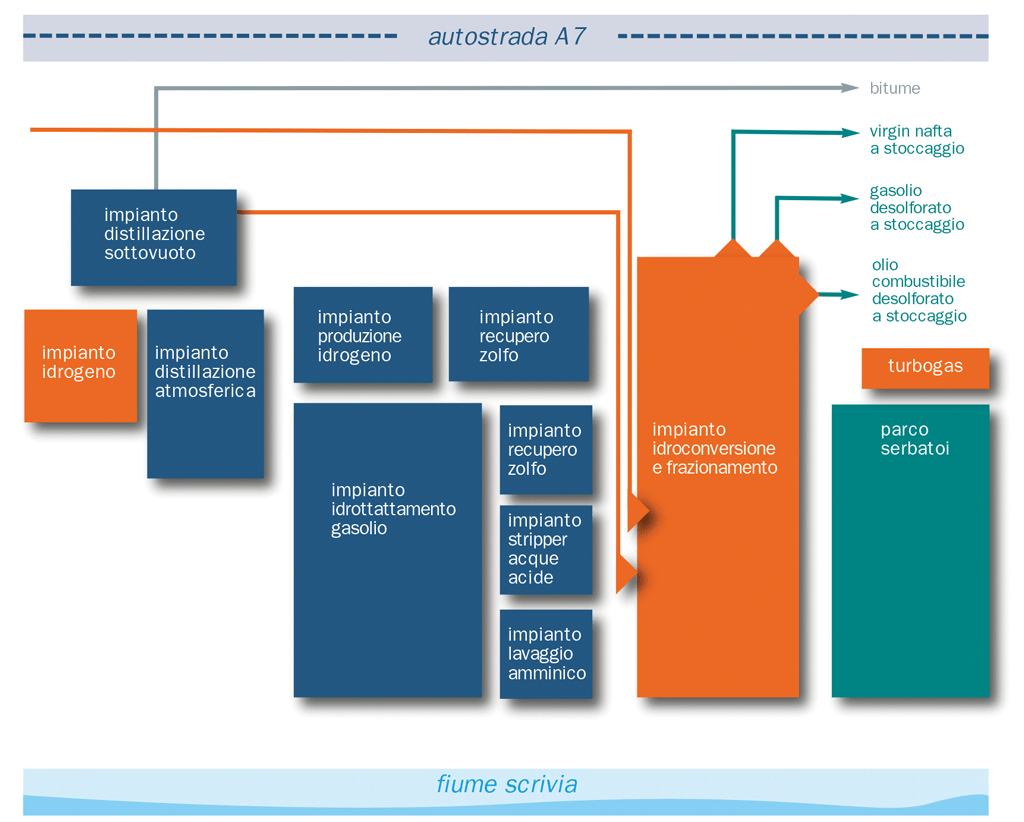

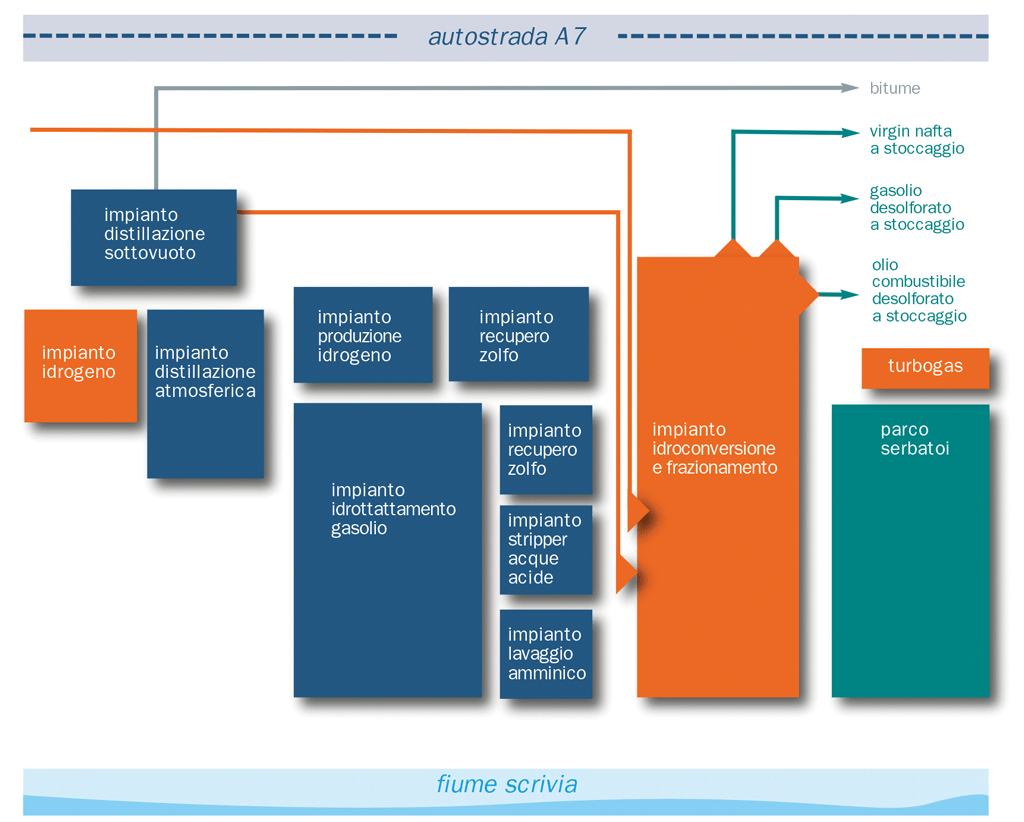

Schema a blocchi raffineria

Impianto di idrotrattamento gasolio

L’Unità di idrotrattamento è progettata per migliorare le caratteristiche dei gasoli leggero e pesante prodotti dalla Raffineria. La tecnologia utilizzata consiste nel trattare il gasolio con idrogeno su opportuno catalizzatore, in modo da favorire l’eliminazione dello zolfo, con la formazione di idrogeno solforato (recuperato nell’unità lavaggio gas e trasformato in zolfo liquido nelle unità recupero zolfo) e l’idrogenazione degli idrocarburi. L’idrotrattamento catalitico (ITC) è stato attuato, quindi, per purificare il gasolio dallo zolfo e aggiungere idrogeno agli idrocarburi, producendo benefici in termini di qualità dei prodotti e dell’ambiente. Attraverso l’idrotrattamento catalitico si realizzano prodotti ricchi di idrogeno e con una minor quantità di carbonio, una soluzione che consente di ridurre il quantitativo di anidride carbonica emessa in atmosfera. Inoltre ha il vantaggio di rendere gassose molte sostanze indesiderate, come lo zolfo e l’azoto che possono così essere rimosse. Dall’impianto ITC escono diversi prodotti puliti: il gas di sintesi, usato per produrre idrogeno, un piccolo quantitativo di virgin nafta venduta come carica per gli impianti chimici e per produrre benzine, ed il gasolio praticamente esente da zolfo.

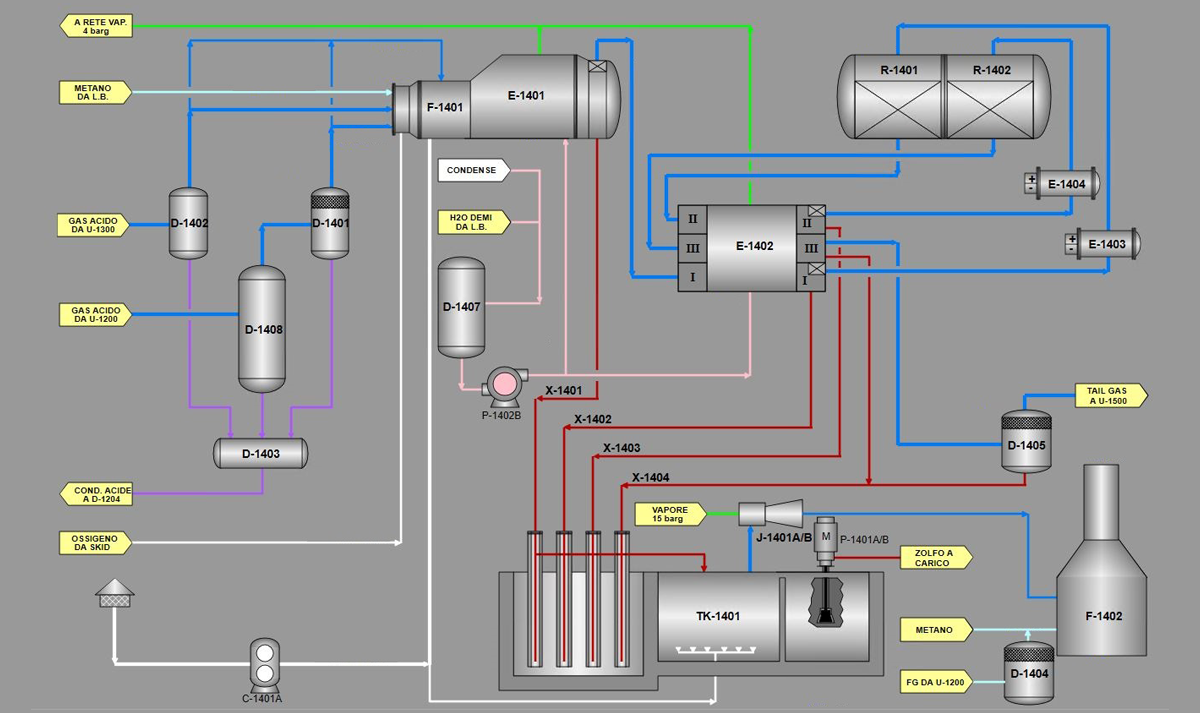

Impianto di recupero zolfo

Impianto progettato per produrre zolfo liquido mediante la tecnologia Claus. Utilizza come carica il gas acido, proveniente dagli impianti di rigenerazione ammina e dall’impianto stripper acque acide, contenente idrogeno solforato. Il recupero di zolfo realizzabile con questa unità è almeno al 97%.

La reazione chimica utilizzata è un'ossidazione parziale, in cui l'H2S è bruciato con aria per dare SO2, seguita da un'ulteriore condensazione a zolfo liquido, che viene raccolto in una vasca di stoccaggio.

Il gas di coda proveniente dall'impianto Claus è alimentato alla Sezione di Tail Gas Clean Up: in quest’impianto avviene la riduzione catalitica dei prodotti solforati ancora presenti ad H2S, ottenuta con l'aggiunta di idrogeno; quindi il gas è raffreddato ed è lavato con ammina: l'H2S liberato nella rigenerazione della soluzione amminica è riciclato allo stadio di ossidazione parziale dell'impianto Claus.

Con questo impianto si arriva anche al 99,9% di zolfo recuperato rispetto alla quantità in ingresso alla unità zolfo.

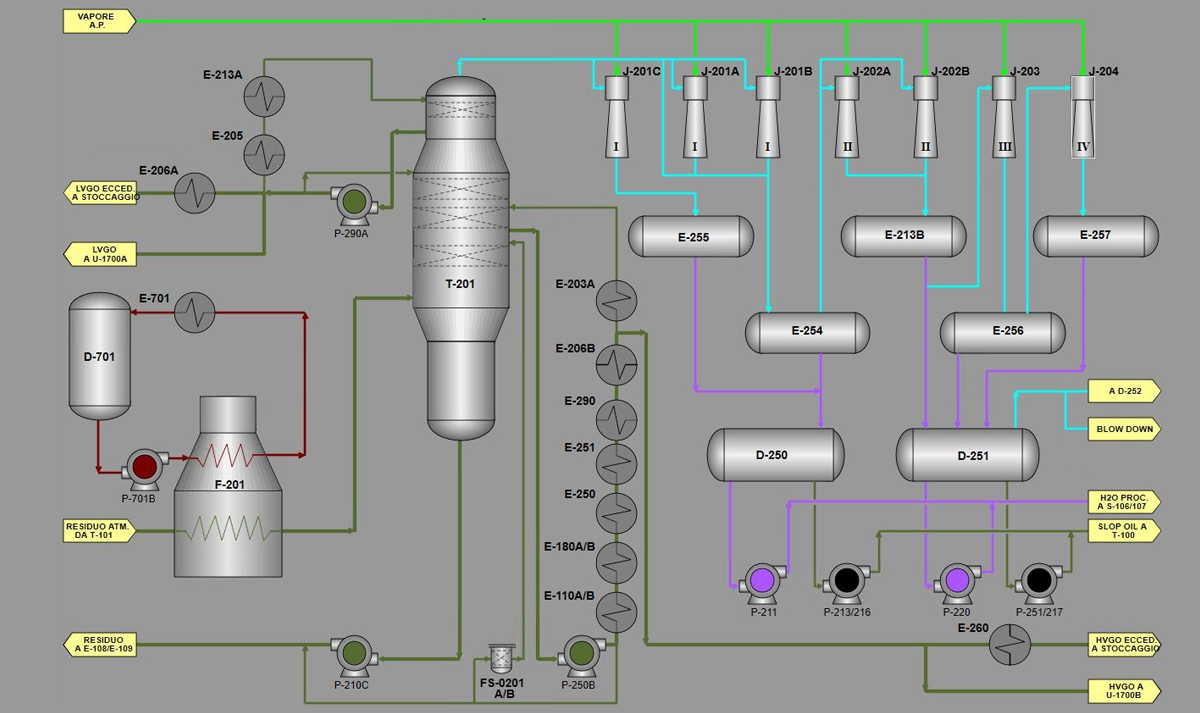

Impianto distillazione atmosferica

È il primo impianto del ciclo di lavorazione del grezzo.

Il principio di funzionamento si basa sulla distillazione frazionata di una miscela di liquidi aventi punto di ebollizione differente ; il petrolio greggio è infatti costituito da una miscela di diversi idrocarburi, ciascuno dei quali evapora ad una temperatura differente.

La separazione delle singole frazioni idrocarburiche avviene nella torre di distillazione, detta anche Topping. Il greggio inizialmente passa attraverso una serpentina, riscaldata da un forno, che lo porta ad ebollizione. All'interno del Topping si trovano dei piatti metallici forati, disposti su vari piani, ognuno dei quali viene mantenuto ad una determinata temperatura, che diminuisce man mano che si sale verso l'alto. I componenti del greggio condensano a temperature differenti, pertanto ad ogni piano si separano idrocarburi diversi: i più pesanti si condensano ai piani inferiori, mentre i più leggeri continuano a salire. Alla sommità della colonna fuoriescono metano ed etano che, a temperatura ambiente, sono gassosi, scendendo sempre verso il basso, la virgin nafta, il gasolio leggero e pesante. Sul fondo della torre si forma il residuo, costituito da paraffine, vaseline e bitume.

Il GPL e la benzina, che sono più facilmente infiammabili, non rientrano nella gamma di prodotti IPLOM, pertanto la frazione gassosa viene utilizzata come combustibile all’interno dello stabilimento senza essere liquefatta, mentre la seconda non subisce alcun trattamento e viene venduta tal quale all’industria petrolchimica.

I semilavorati destinati alla produzione di gasolio vengono quindi inviati all’impianto di idrotrattamento catalitico al fine di migliorarne le caratteristiche chimico - fisiche quali tenore di zolfo, densità e tenore di azoto. Il residuo di fondo colonna viene inviato all'impianto di distillazione sottovuoto.

Impianto distillazione sottovuoto

Impianto per la lavorazione sottovuoto del residuo proveniente dagli impianti di distillazione atmosferica. Il principio di funzionamento è analogo a quello del Topping, ma grazie ad una pressione di esercizio inferiore a quella atmosferica, l'impianto consente di distillare ulteriormente il residuo, ottenendo semilavorati pesanti destinati alla produzione di oli combustibili. I distillati del Vacuum vengono convogliati all’impianto di idroconversione per la produzione di gasoli ed oli combustibili desolforati e virgin nafta. Il residuo dell’impianto Vacuum è utilizzato per la produzione di oli combustibili o bitume.

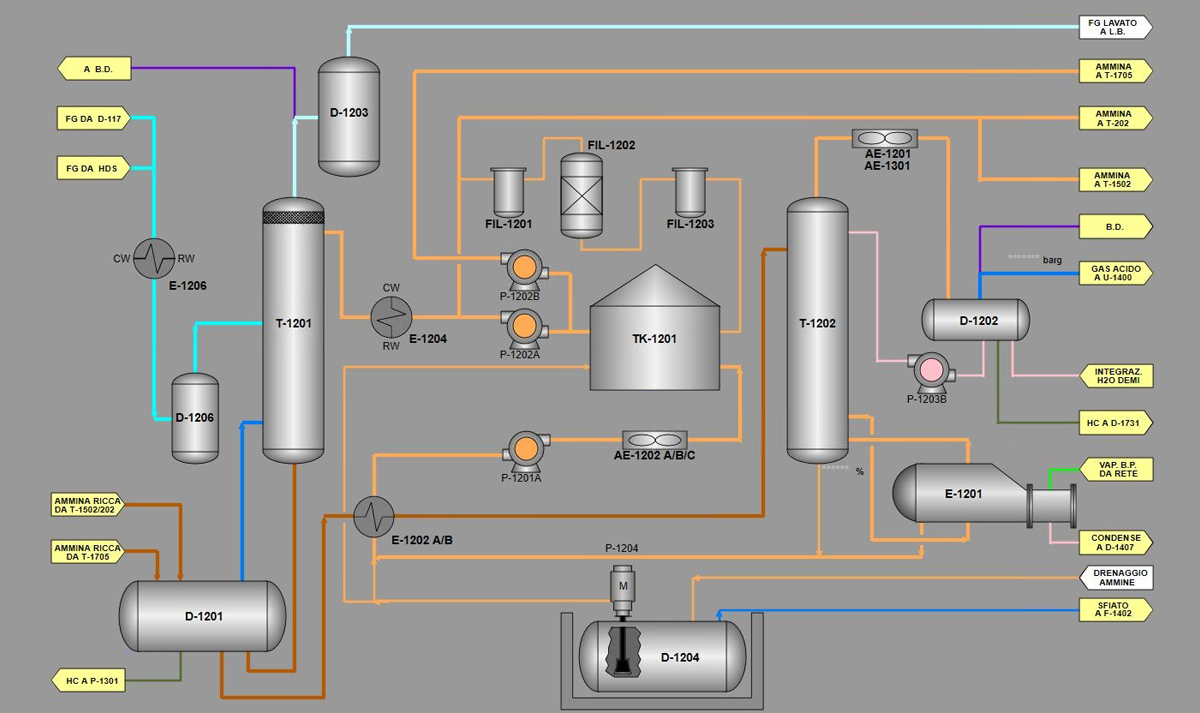

Impianto lavaggio amminico

L’impianto è progettato per eliminare l’idrogeno solforato dai gas di Raffineria: i gas in uscita da questo impianto hanno un contenuto di idrogeno solforato minore di 40 p.p.m. in volume. La tecnologia utilizzata è quella del lavaggio dei gas mediante ammine: l’idrogeno solforato viene assorbito con un lavaggio in controcorrente a bassa temperatura e rimane nella soluzione amminica come sale complesso disciolto (fissato). La soluzione, portata ad alta temperatura, libera H2S che viene convogliato all’impianto dell’Unità 1400 di produzione zolfo.

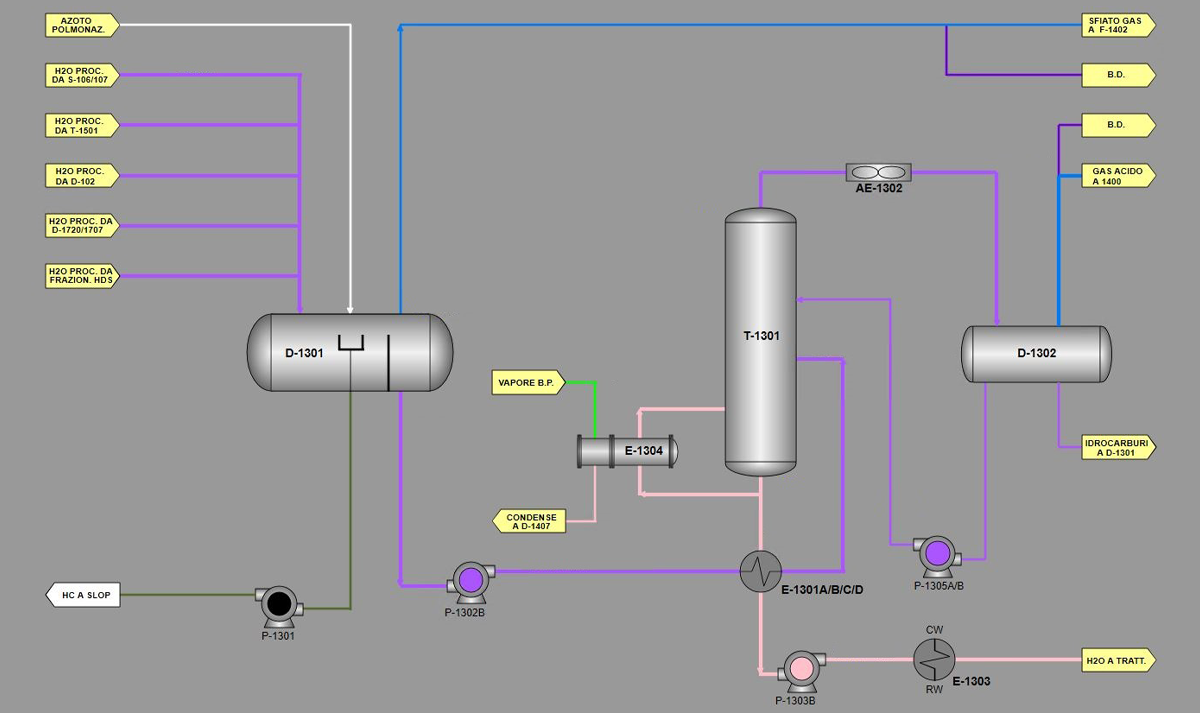

Impianto stripper acque acide

Lo scopo dell’impianto non è produttivo, ma ecologico, in quanto con esso si eliminano l'ammoniaca e l’idrogeno solforato contenuti nelle acque di processo provenienti da vari impianti della raffineria, mediante strippaggio in colonna di frazionamento.

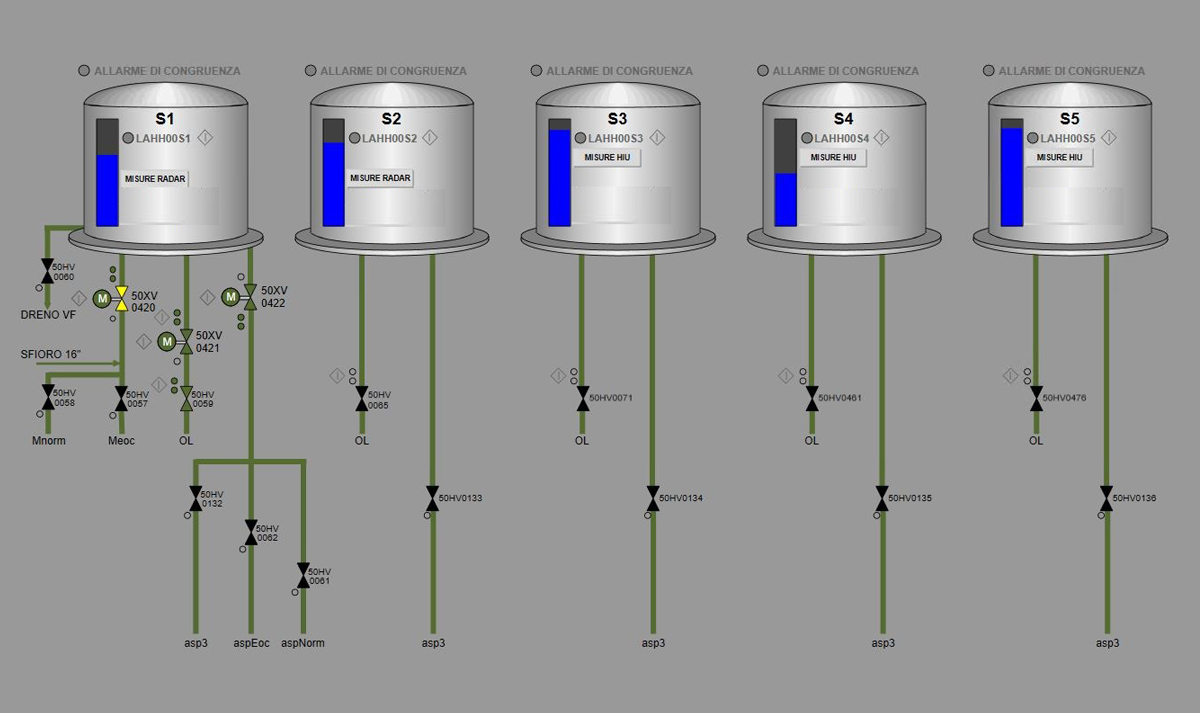

Parco serbatoi

Il parco stoccaggio idrocarburi di Raffineria è costituito da 58 serbatoi distribuiti in n° 3 aree per una capacità totale di circa 305.000 m³, suddivisa tra serbatoi di carica impianti (Grezzo), serbatoi di prodotti finiti (Gasoli, Oli combustibili) e semilavorati (Virgin nafta).

Il grezzo raggiunge la Raffineria via oleodotto dal deposito di Genova Fegino, gestito da Iplom, per una capacità di stoccaggio di circa 250.000 m³; a sua volta il deposito riceve il grezzo dal porto petroli di Genova Multedo - sempre via oleodotto - per il tramite della stazione di pompaggio Booster Iplom.

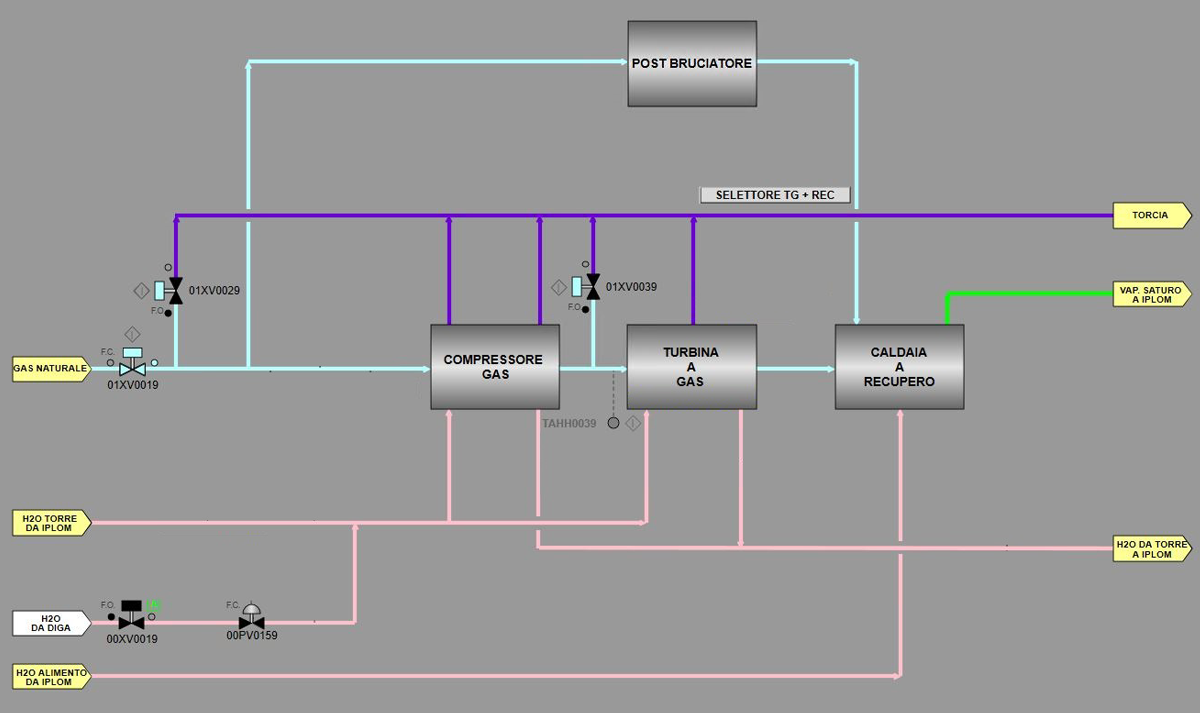

Turbogas

Il fabbisogno energetico della Raffineria di Busalla è garantito, attualmente, dal funzionamento in continuo di una centrale di cogenerazione per la produzione di vapore ed energia elettrica direttamente gestita dalla raffineria, costituita dall’ Unità Turbogas 2.

La turbina a gas garantisce una potenzialità pari a 13,6 MW elettrici, per una produzione massima di vapore di 31 t/h a 15 barg. La macchina è alimentata a gas naturale, prelevato direttamente dalla rete dei consumi interni della Raffineria. La turbina è accoppiata ad un generatore di corrente alternata avente potenzialità elettrica nominale pari a 17.000 kVA. L’energia prodotta viene inviata sulla rete elettrica interna di raffineria. I fumi caldi provenienti dal turbogas sono convogliati all’interno di una caldaia a recupero per la generazione del vapore necessario alla Raffineria.

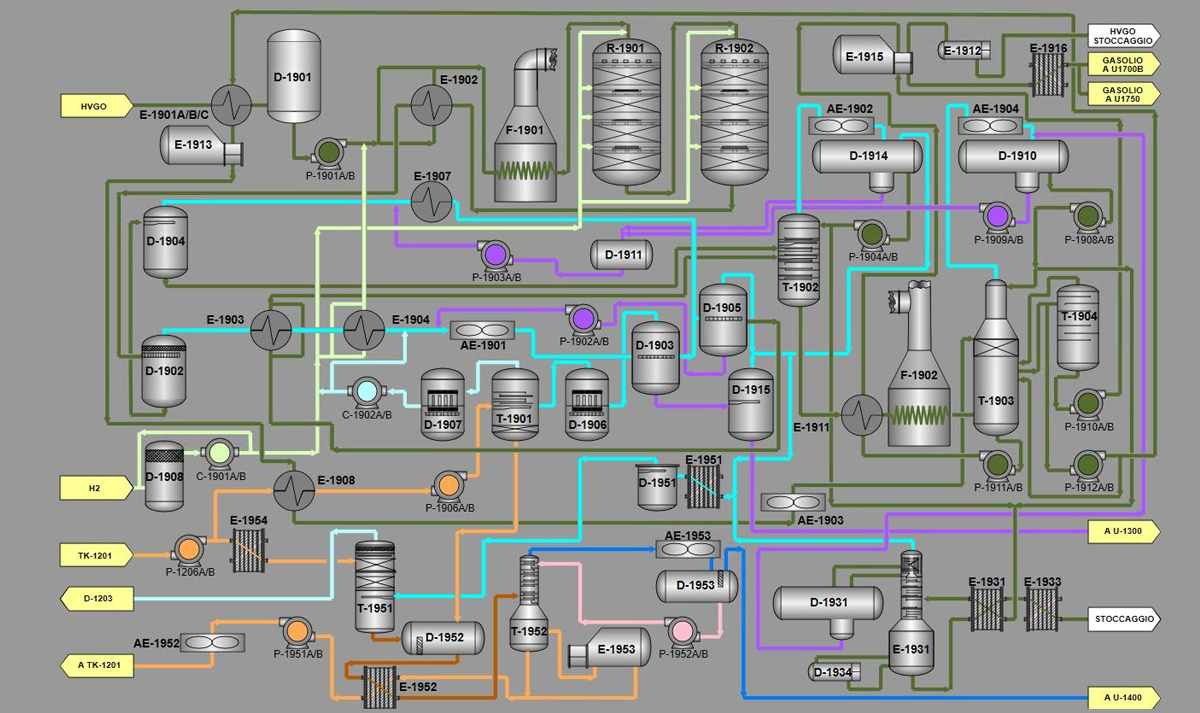

Unità di idroconversione

Il processo serve a ridurre il contenuto di zolfo dei distillati medi ottenuti dal petrolio grezzo. L’impianto processa una carica costituita da una miscela di distillati pesanti provenienti dall’impianto di distillazione sottovuoto, denominati VGO, ed è progettato per convertire in gasolio e virgin nafta almeno il 65% della carica rimuovendo nel contempo lo zolfo da tutti i prodotti. La tecnologia utilizzata prevede il trattamento, su opportuno catalizzatore, del gasolio con idrogeno a pressione e temperatura adeguate, per l’eliminazione dello zolfo, con conseguente formazione di idrogeno solforato, e per l’idrogenazione degli idrocarburi.

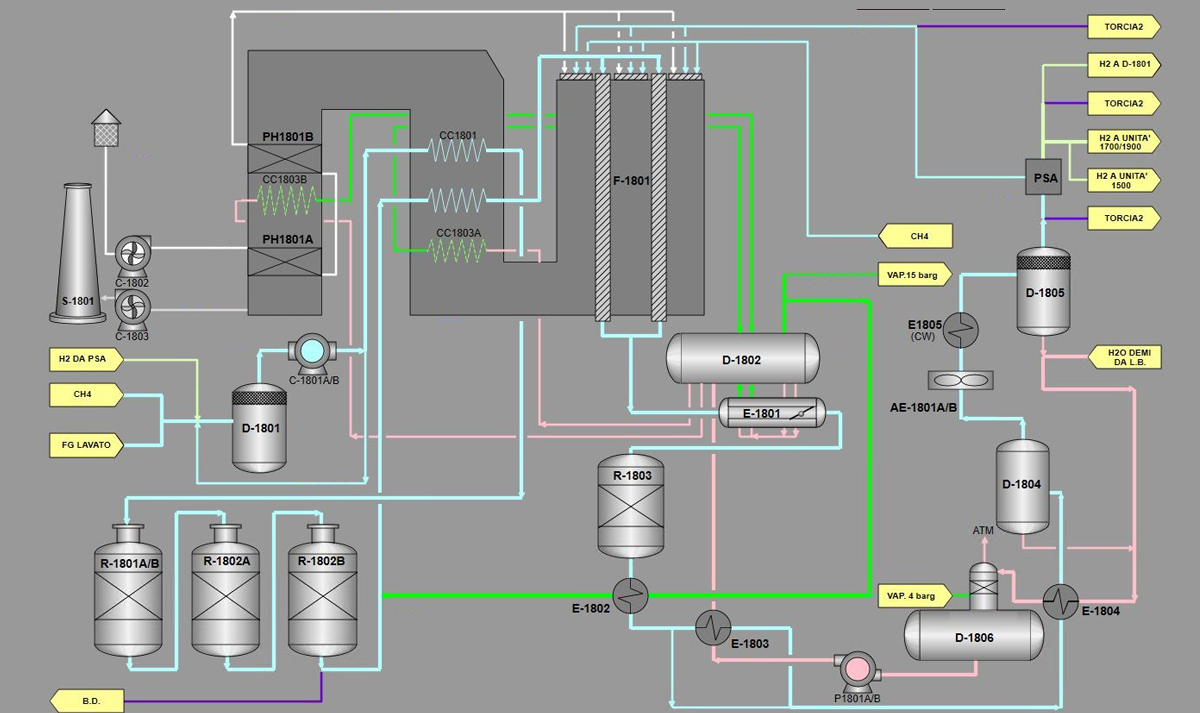

Unità di produzione idrogeno

La raffineria è dotata di due impianti per la produzione di idrogeno ad elevato grado di purezza, utilizzando come carica gas di Raffineria e/o metano. La tecnologia utilizzata in tutto il mondo ormai da più di 40 anni e denominata “Steam Reforming”, prevede che l’idrogeno sia prodotto mediante una reazione chimica, agevolata da un catalizzatore, che avviene tra idrocarburi gassosi e vapore d’acqua surriscaldato. L'idrogeno prodotto viene inviato alle unità di idrotrattamento ed idroconversione per la produzione dei combustibili desolforati.